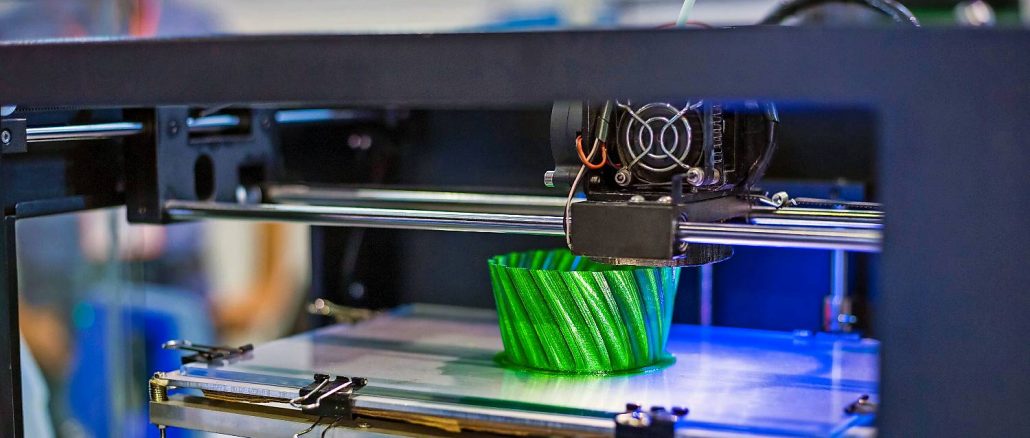

Statt Einzelteile aufwendig von Hand herzustellen, werden sie mit dem 3D-Drucker erzeugt. Dabei wird das Material vom Drucker schichtweise aufgetragen, bis der gewünschte Gegenstand fertig ist.

Die deutsche Industrie setze auf 3D-Druck, heißt es in einem Bericht des Bundesverbands Informationswirtschaft, Telekommunikation und neue Medien e. V. (Bitkom). Der Digitalverband befragte für die Mitte Juni veröffentlichte Studie 555 Industrieunternehmen mit mehr als 100 Mitarbeitern. Laut dem Bericht nutzt ein Drittel der Firmen den 3D-Druck. Die Technologie komme dabei häufig zum Einsatz, wenn es um die Herstellung von Werkzeugen, Ersatzteilen oder Modellen gehe.

Auch der Neckarsulmer Autohersteller Audi hat die Vorteile und Chancen dieser Technologie erkannt: „Unsere 3D-gedruckten Hilfswerkzeuge für die Produktion erleichtern und verbessern die Arbeitsabläufe für unsere Mitarbeiter“, erklärt Waldemar Hirsch, zuständig für die Koordination des Mechanik-Teams und 3D-Druck bei Audi Sport. Bei dem Autobauer kommen beispielsweise in der Montage Hilfsmittel, wie spezielle Zangenaufsätze zum leichteren Einbau, aus dem 3D-Drucker. „Die Kollegen bringen dabei immer Wünsche und Anregungen aus ihrer täglichen Arbeit ein“, sagt Hirsch und ergänzt: „So haben die Mitarbeiter jederzeit die Möglichkeit, eigene Ideen umzusetzen und Anpassungen in Auftrag zu geben.“

Die Hilfswerkzeuge aus dem Drucker stellen laut Hirsch eine erhebliche Arbeitserleichterung dar, da sie beispielsweise ergonomischere Bewegungen ermöglichen und Belastungen reduzieren. Für Audi hat das 3D-Werkzeug aus dem eigenen Haus außerdem den klaren Vorteil, dass es schnell verfügbar ist: keine Wartezeiten bei Lieferanten und auch kein langer Transportweg. Lediglich der Druck nimmt Zeit in Anspruch. Kleinere Teile brauchen laut dem Neckarsulmer Unternehmen ein bis zwei Stunden im Drucker. Für größere Fertigungen braucht es mehr Geduld.

Zur Herstellung der Hilfswerkzeuge wird hauptsächlich Polyactide-Kunststoff verwendet. Dieser basiert auf Milchsäure und ist deshalb ökologisch abbaubar. Allerdings könne nicht jedes Teil mit dem 3D-Drucker gefertigt werden. Ist ein Werkzeug besondes filigran, eigne sich das Fräsen laut dem 3D-Druck-Experten besser.

Audi sieht in der Technologie großes Potenzial für die Zukunft. Durch Weiterentwicklungen des Verfahrens und der Materialien kann, laut Hirsch in Zukunft Aluminum ersetzt werden. Ziel des Unternehmens sei außerdem ein konzernweites 3D-Drucker-Netzwerk, von dem alle Standorte profitieren. Um das zu erreichen, ist Audi innerhalb des Volkswagen-Konzerns im Austausch. Einen Wunsch für die Zukunft hat Hirsch allerdings noch: „Ein Druckverfahren, das hundert Mal schneller ist als das heute“.

Louisa Holz

Zur Person

Waldemar Hirsch ist für die Koordination des Mechanik-Teams und den 3D-Druck bei Audi Sport in Neckarsulm zuständig.